Was ist das Muda-Konzept?

Was ist das Muda-Konzept?

Muda kurz und knapp erklärt

Muda (無駄) – japanisch für Verschwendung – beschreibt das Streben bzw. das Ziel, Verschwendung in jeglicher Form aus der Produktion zu beseitigen und damit den Unternehmenserfolg nachhaltig zu steigern. Das ist doch mal eine interessante Ansichtsweise. Anstatt positive Dinge, wie Gewinn, Effizienz, usw. zu steigern, zielt Muda eher darauf ab, negative Einflussfaktoren zu senken.

Muda ist damit die wichtigste Komponente des 3M-Konzeptes, eine tragende Säule des Toyota-Produktions-Systems – kurz TPS und häufig auch Lean Produktion genannt. Kein Wunder. Denn Muda (Verschwendung) war der Alptraum von Taiichi Ohno, ein etwas eigensinniger aber dennoch genialer Produktionsleiter und der geistige Vater des TPS. Das von Ohno etablierte Muda-Konzept half Toyota, so manche Krise zu bewältigen und findet nicht ohne Grund in vielen Fertigungsunternehmen Anwendung – häufig mit beachtlichen wirtschaftlichen Ergebnissen.

Aber auch in der Logistik, Verwaltung, in Krankenhäusern und in Banken ist das TPS und damit auch das Muda-Konzept längst etabliert. Selbst die Softwareentwicklung, die ja gerne das Rad neu erfindet, hat sich hier eine Scheibe abgeschnitten. Grund genug sich das Muda-Konzept mal genauer anzuschauen:

- Back to the roots – Woher kommt das Muda-Konzept? Was war die ursprüngliche Motivation? Und funktioniert das Muda-Konzept eigentlich auch heute noch?

- Muda unter der Lupe – Lernen Sie die sieben Arten der Verschwendung kennen.

- Ein Konzept zum Philosophieren, eine Kennzahl zum Quantifizieren – Mit der OEE-Kennzahl Verschwendung sichtbar machen.

- Alter Wein in neuen Schläuchen? Wo sich das Muda-Konzept auch in der Digitalisierung und Softwareentwicklung wiederfindet.

- Was für die Fertigung gut ist, kann doch auch in der Produktions-IT nicht schaden? Wenden Sie das Muda-Konzept erfolgreich in der Produktions-IT an.

Muda so aktuell wie noch nie

Verschwendung reduzieren und nachhaltig wachsen

Raten Sie mal, wer trotz der Ölkrise Anfang der 70er Jahre seinen Gewinn steigern konnte, obwohl der nominelle Umsatz stockte, die Wirtschaft schrumpfte und die Nachfrage nach Autos sank? Toyota. Dieser Erfolg war natürlich kein Zufall. Schon seit dem zweiten Weltkrieg erkannte Ohno: Wer Kosten senken und den Gewinn maximieren möchte, muss die Verschwendung vor allem in der Fertigung beseitigen.

Just-In-Time

Zeitgleich etablierte sich ein weiterer Gedanke in Toyotas Produktion: Just-In-Time, also die Herstellung von Produkten, wenn Sie vom Kunden gebraucht werden.

Daran hat Toyota nun aber auch im japanischen Hinterstübchen jahrelang gefeilt. Konkret hieß es vor allem, Losgrößen zu senken und Rüstzeiten zu minimieren.

Das TPS zielt also auf die Beseitigung von Verschwendung (Muda) ab. Auch wenn die Motivation damals sicherlich vor allem in der Reduzierung von unnötigen Kosten lag, klingt das Ziel Verschwendung zu reduzieren, doch ziemlich nach einer nachhaltigen Fertigungs-Philosophie. Und tatsächlich führt das TPS bzw. die Lean Produktion in der Praxis häufig zu einer Reduzierung von Abfällen, Minimierung von Materialpuffern und Umlaufbeständen und damit zu einer Gewinnsteigerung, ohne dass zwingend die Nachfrage bzw. der Umsatz wachsen muss.

Wenn nicht jetzt mehr Muda, wann dann?

Gesättigte Märkte, ein geringes Wirtschaftswachstum und hohe Rohstoffpreise, z.B. für Gas und Öl, wie wir Sie aktuell in Deutschland und der EU vorfinden, bieten in diesem Zusammenhang eine ideale Gelegenheit, um darüber nachzudenken, ob wir uns nicht einiges von der Geschichte abschauen können. Die Herausforderungen klingen jedenfalls sehr ähnlich zu denen des TPS. Es kann also nicht schaden, mal über Muda und die Beseitigung von Verschwendung in der Produktion, im Handel oder sogar in der Softwareentwicklung nachzudenken.

Muda, das wohl wichtigste Prinzip im TPS

Verschwendung als größtes Ärgernis jedes Fertigungsunternehmen

Der japanische Produktionsmeister Ohno hat sieben Arten von Verschwendung identifiziert:

- Jede Form der Überproduktion

- Wartezeiten

- Überflüssige Transportwege

- Lagerkosten

- Überflüssige Bewegungen

- Defekte Teile in der Produktion

- Ungünstige Bearbeitung

Auch wenn das Muda-Konzept sich im ersten Moment eher nach Industrie-Esoterik anhört, nimmt man mit dem Verschwendungsbegriff also ziemlich konkrete Übeltäter ins Visier.

Ausführlichere Informationen zur Aktualität von Muda und den sieben Arten der Verschwendung gibt es in unserem passenden Blog-Beitrag.

Die OEE-Kennzahl als intuitive visuelle Muda-Kontrolle

Wenn dem Industrial Engineer die Verschwendung ins Auge springt

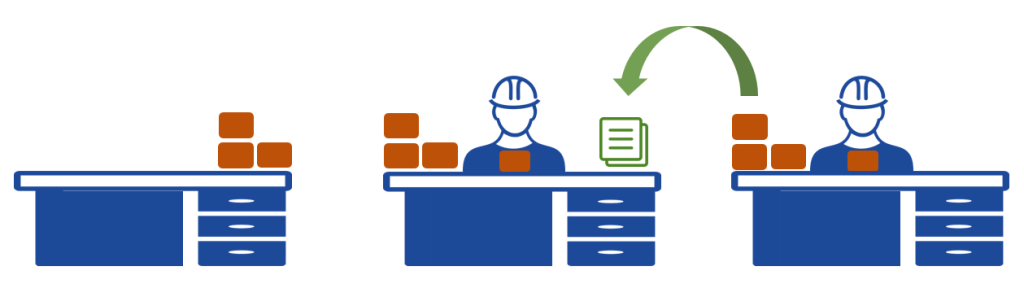

Die visuelle Kontrolle ist ein wichtiger Bestandteil des TPS. Mit visuell ist vor allem gemeint, dass Daten intuitiv und leicht verdaulich aufbereitet sind. Da darf eine Übersicht des wichtigsten Produktions-Hemmnisses – der Verschwendung – natürlich nicht fehlen. Zu dieser Übersicht gelangt man, wenn man sich folgende Gleichung anschaut:

Gegenwärtige Kapazität = Arbeit + Verschwendung

Die Arbeit wiederum teilt sich folgendermaßen auf:

Arbeit = Arbeit mit Wertschöpfung + Arbeit ohne Wertschöpfung

Arbeit mit Wertschöpfung (auch Nettoarbeitszeit genannt) bezieht sich auf alle Tätigkeiten, die einen Mehrwert für das Produkt in Form einer direkten Bearbeitung haben. Als Arbeit ohne Wertschöpfung wird das notwendige Übel genannt, um die „richtige“ Arbeit durchzuführen, z.B.:

- Einen Startknopf an der Maschine drücken

- Eine Rezeptur in der Maschinen-Software bereitstellen

- Teile abholen und transportieren

- Einen Wareneingang kontrollieren

Macht denn überhaupt jemand etwas Sinnvolles? Diese sehr streng, aber ehrlich anmutende Ansicht, ist aber nun mal notwendig, um Verschwendung an der Wurzel zu packen.

Mehr zum Thema OEE-Kenzahl und Muda gibt es hier.

Das Muda-Konzept in Digitalisierung und Softwareentwicklung

KISS und YAGNI – Wenn die Softwareentwicklung von der Fertigung lernt

Verschwendung befindet sich natürlich nicht nur in der Fertigung, sondern auch in der Digitalisierung und vor allem in der Softwareentwicklung. Und nicht allzu selten ist Software zu allem Überfluss auch noch Teil des Problems. Das haben die Softwareentwickler natürlich nicht auf sich beruhen lassen. Und so hat man mit Konzepten wie KISS (Keep it simple stupid) und YAGNI (You aren’t gonna need it) nachgelegt, bzw. sich heimlich was von der guten alten Fertigungs-Lehre abgeschaut.

KISS – Keep it simple and stupid

Das KISS-Prinzip der Softwareentwicklung ist eine Ermahnung, die Verschwendung beim Entwicklungsprozess vermeiden soll und damit sehr viele Gemeinsamkeiten mit dem Muda-Konzept ausweist:

- Unnötig kompliziert entwickelte Funktionen sind mit unnötigen Bewegungen vergleichbar.

- Komplexe Softwarekomponenten sind fehleranfälliger als einfache Lösungen.

- Wird das KISS-Prinzip missachtet, steigt in der Regel die Entwicklungszeit und damit auch die Wartezeit beim Kunden.

YAGNI – You aren’t gonna need it, ja wirklich nicht!

YAGNI bezieht sich auf das Prinzip, Software nur dann zu entwickeln, wenn Sie auch wirklich gebraucht wird. Hier tritt das Muda-Konzept noch deutlicher zu Tage:

- Insbesondere die Bereitstellung von überflüssigen Informationen

- Auch überflüssige Features führen zu unproduktiven Wartezeiten

- Außerdem enden unnötige Software-Komponenten auch immer in Entwicklungszeit, die woanders vielleicht eher gebraucht wird

Was für die Fertigung gilt, gilt somit auch in der Softwareentwicklung: Lassen Sie nur das entwickeln, was für Ihren Anwendungsfall auch wirklich gebraucht wird und einen Mehrwert bringt – und wirklich nur dann. Just-In-Time, ums mal im Toyota-Jargon zu sagen.

Machen Sie Schluss mit der Fertigungs-IT-Feature-Folter

Schlanke Software = schlanke Produktion

Das Muda-Prinzip bzw. die Beseitigung von Verschwendung sollte also in das Repertoire eines jeden Digitalisierungsverantwortlichen, Industrial Engineers, aber auch Softwareentwicklers gehören – vor allem in der Fertigungs-IT. Denn wir leben nun mal im digitalen Software-Schlaraffenland. Es gibt Unmengen an Technologien, Standard-Lösungen, z.B. für MES-Software.

Aber haben die Hersteller dieser Lösungen jemals einen Blick in Ihren Fertigungs-Betrieb geworfen? Sollte eine Software nicht individuell zur Produktion passen und nicht die Produktion zur Software? Mit dem Fehlen einer ernsthaften Auseinandersetzung der eigenen Produktionsrealität ist auch die digitale Verschwendung im wahrsten Sinne des Wortes vorprogrammiert:

- Features, die keiner braucht.

- Lizenzkosten für eine Software, die unnötige Rechnerressourcen frisst.

- Zeitverschwendung, die entsteht, weil man alles mal ausprobieren möchte, statt sich auf seine Arbeit zu konzentrieren.

- Verwirrte Mitarbeiter, die am Ende doch wieder ihre eigenen Excel-Tabellen benutzen, weil man im Formular und Menü-Dickicht nicht mehr durchblickt.

Kein Wunder, dass besonders in der Industrie viele Unternehmen auf die Vorteile von Individualsoftware setzen. Die können Sie nämlich ungestört über Jahrzehnte ständig verbessern und um Ihre eigenen Erkenntnisse aus der Fertigung erweitern.

Fangen Sie also an, Ihre Fertigungs-IT selbst in die Hand zu nehmen und die digitale Verschwendung zu beseitigen.

Und nur für den unwahrscheinlichen Fall, dass Sie nicht wissen, wo Sie anfangen sollen, gibt’s ja noch uns. Und sich selbst ein Bild von den Möglichkeiten der Softwareentwicklung zu machen, ist ja nun wirklich keine Zeitverschwendung.

Noch zu viel Muda in der Fertigung?

Alle Quellen über das Muda-Konzept zum Nachlesen

Sie haben Fragen oder Anregungen?

Kontaktieren Sie uns noch heute:

- Adresse: Hertzstraße 67, 13158 Berlin

- Telefon: (+49) 3091774410

- Email: kontakt@pi-informatik.de