Das etwas andere MES mit Individualsoftware

MES-Standardsoftware als Grundpfeiler der Produktions-IT

Mehr aber auch nicht!

Das Wort Digitalisierung kommt einem in der Industrie ja schon aus den Ohren raus und die viel beschworene Industrie 4.0 ist schon längst in der Mottenkiste verschwunden.

Denn klar ist: Alles was man für eine moderne Produktions-IT à la Smart Production braucht, ist in Form von umfangreichen Software-Lösungen direkt oder indirekt bereits vorhanden. Und MES-Software ist als integrierte Lösung für die Produktions-IT ohne Zweifel prädestiniert, als Zugpferd voranzugaloppieren.

Denn ein MES, wie beispielsweise HYDRA, versorgt Ihre Produktions-IT von der Arbeitsvorbereitung bis zur Qualitätssicherung mit allem was man sich in einer Fabrik vorstellen kann, u.a.:

- Auftragsmanagement

- Feinplanung

- Betriebsmittel- und Materialmanagement

- Personalmanagement

- Betriebsdatenerfassung

- Leistungsanalysen, wie beispielsweise die OEE-Kennzahl

- Und nicht zuletzt das Qualitätsmanagement

Klingt doch toll. Also einfach HYDRA für 29.000 Euro in den Warenkorb rein, downloaden, installieren und fertig? Wohl kaum – auch wenn wir Ihren Softwareentwicklern, Ingenieuren und Produktionsleitern und Digitalisierungs-Spezialisten hier nichts absprechen wollen.

Und selbst wenn’s so funktionieren würde, kann das Ergebnis sich sehen lassen? Erhöhen sich die Durchlaufzeiten von Fertigungsaufträgen? Können Ihre Mitarbeiter Ursachen für exorbitante Rüstzeiten und technische Störungen schneller identifizieren? Steigert sich die Verfügbarkeit der Maschinen? Verringert sich die Reklamationsrate?

Kurz: Bringt Ihnen ein MES, das Sie einfach 1:1 brav nach Handbuch einrichten, wirklich einen Wettbewerbsvorteil in Sachen Produktions-IT?

Ungeachtet der vielen Standard-Funktionen, die ein MES mitbringt, darf man seine Zweifel haben.

Konfigurieren, Programmieren, Customizen – ein gutes MES braucht viel Zuneigung

Das MES-Märchen von der Flexibilität durch Standardsoftware

Es klingt zu einfach: Man verpackt einfach die letzten Dekaden Erfahrung aus der Produktions- und Fertigungs-IT in eine generische MES-Super-Wollmilchsau, die man anschließend durch Konfiguration für sämtliche Industrie-Branchen zurechtstutzen kann. Und das natürlich viel flexibler als bei statischer Standardsoftware und um Karren voller Gold preiswerter als mit Individualsoftware. Echt jetzt! Dem ersten Punkt kann man in Bezug auf MES noch zustimmen. Aber beim zweiten muss man doch die Stirn runzeln und fragt sich:

- Was meinen die eigentlich mit Konfiguration? Bei komplexen Produktionsprozessen ist wohl kaum ein bisschen intuitives Herumklicken wie bei Excel gemeint. Und ein unkoordiniertes Rumwühlen im Konfigurationsmasken-Labyrinth ist ebenso unproduktiv wie das Heranzitieren einer Berater-Delegation, nur weil man ein paar zusätzliche Felder, Validierungs-Funktionen oder Berichte braucht.

- Wer administriert die Lösung? Läuft die neue MES-Software wirklich jahrzehntelang von selbst? Es wird wohl eher darauf hinauslaufen, dass Sie sich selbst mit Microsoft SQL-Server, Oracle-Datenbanken und Co. vertraut machen müssen.

- Was, wenn die Konfiguration des MES nur zu einer 80%-Lösung führt? In diesem Fall wird Ihnen Ihr Ansprechpartner des MES-Entwicklers stolz die Möglichkeiten des Customizings nahelegen. Alle inhaltlichen Lücken werden dann mit Hilfe von proprietären Programmierschnittstellend des MES nachgeliefert. Aber Stopp mal! Das klingt verdächtig nach einem untergemogelten Softwarewareentwicklungsprojekt. Wollten wir das nicht vermeiden?

Sie sehen also selbst, dass ein MES kein Selbstläufer ist. Und die nicht übel klingenden 30.000 Euro quellen inklusive Beratung, Konfiguration, Betrieb und Customizing schnell zu 40.000 oder 50.000 Euro auf. Konzentriert man sich auf die Funktionen, die man wirklich in seinem MES braucht, kommt man mit Individualsoftware locker darunter. Denn hier kann der MES-Einstieg schon mit 12.000 bis 15.000 Euro gelingen.

MES-Standardsoftware = MES-Standardumsatz?

Warum Industrie-Unternehmen ihre Produktions-IT mit Individualsoftware nachrüsten

Wir haben gesehen, dass der vielbeschworene Kostenvorteil von Standardsoftware in der betrieblichen Praxis der Produktions-IT häufig nicht greift. Darüber hinaus gibt es bei Standardsoftware noch eine ganze Reihe an Nachteilen, wie eine Studie der techconsult GmbH zum Einsatz von Individualsoftware zeigt:

- Die Funktionalität bildet Prozesse nur teilweise ab. Gleichzeitig ist den befragten Unternehmen aber Qualität und Passgenauigkeit viel wichtiger als die Kosten.

- Schnittstellen zu vorhandenen IT-Systemen sind häufig unvollständig. Keine Wunder. In einem historisch gewachsenen Maschinenpark hat nun mal nicht jede Anlage eine OPC-UA-Schnittstelle und nicht jedes Unternehmen setzt ein SAP ERP-System ein.

- Anwenderwünsche können mit Individualsoftware schlichtweg besser berücksichtig werden. Klar. Bei Standardsoftware sind Sie an vorgefertigte Möglichkeiten gefesselt. Bei Individualsoftware lässt sich jede Funktion, jede UI und jedes Datenbankmodell genau nach Wunsch entwickeln. Insbesondere das Nutzererlebnis ist in Zeiten des Fachkräftemangels besonders wichtig, um die wertvolle Ressource Mensch effizient einzusetzen.

- Und ganz wichtig! Die meisten Unternehmen glauben, dass sie nur durch individuelle Funktionen einen Wettbewerbsvorteil gegenüber ihrer Konkurrenz erzielen. Eigentlich logisch. Wenn unsere Wirtschaft immer digitaler und damit Software immer wichtiger wird, findet der Wettbewerb eben auch auf der Ebene der Softwareentwicklung statt. Und das besonders in der primären Wertschöpfungskette, was bei einem Industrieunternehmen eben auch die Produktion und damit die Produktions-IT, sprich oft das MES, ist.

In einer digitalen, auf Software-Lösungen beruhenden Welt nur dem Standard nachzuäffen und nicht zu versuchen sich auch in Sachen Software von der Konkurrenz abzuheben, wäre also der blanke Wahnsinn.

War da nicht mal was mit SAP ERP?

Das MES nach VDI-Richtlinie 5600 – Wenn ERP und MES sich streiten

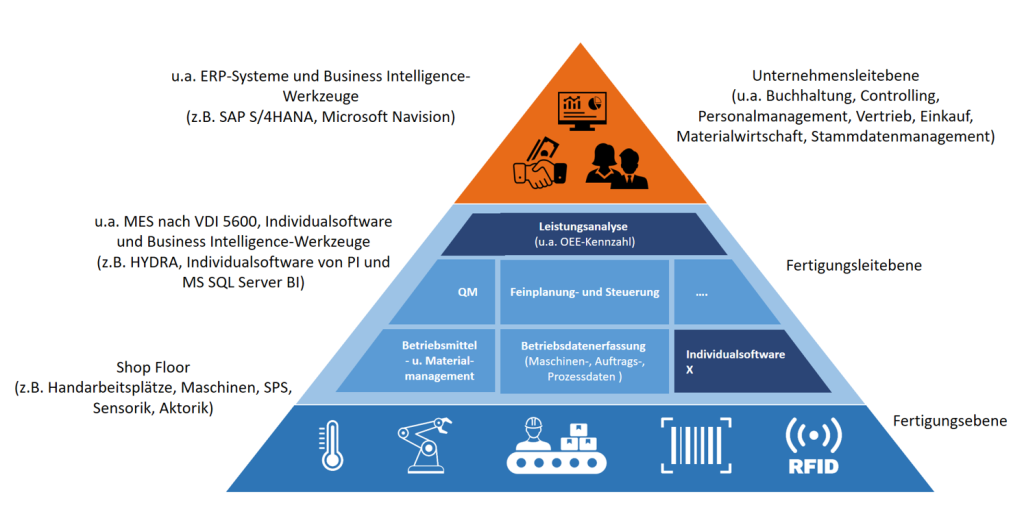

Auch wenn Individualsoftware sehr viel Spielraum bietet, sich von der Konkurrenz abzuheben, sollte deren Einsatz gut geplant sein. Denn über Produktions-Prozesse, deren Kategorisierung und Abbildung mit MES-Standardsoftware haben sich schon einige den Kopf zerbrochen. Eine sehr gute Referenz zu den Anwendungsgebieten eines MES bietet die VDI-Richtlinie 5600, in der man das MES als zentrales Element der Fertigungsleitebene innerhalb der Produktions-IT betrachtet.

Die VDI-Richtlinie 5600 sollten Sie allerdings mit Vorsicht genießen. Denn bei der Formulierung hatte sicherlich auch der MES-Dachverband seine Finger im Spiel. Entsprechend ist es nicht verwunderlich, dass vom Wareneingang übers Personalmanagement bis zum Ausgang alles in einem System – dem MES – abgebildet werden soll – natürlich nur zu Ihrem Besten.

Spätestens hier fängt der Streit über die Hoheit in der Produktions-IT an. Fragen Sie mal einen Berater für die BDE-Software zenon SCADA von COPA-DATA, was er davon hält, dass die BDE mal einfach so im MES als simples Modul verschwindet. Ebenso fragwürdig ist die Platzierung des Personalmanagements im MES. Denn egal, ob Personaleinsatzplanung, Zeiterfassung oder Leistungslohnermittlung: Personalmanagement ist nun mal organisatorisch eine Querschnittsaufgabe und gehört damit nicht exklusiv in die Produktions-IT, sondern ist im ERP-System einfach mal besser aufgehoben.

Die Mischung macht’s in der Produktions-IT

Das MES als cleverer Mix aus Standard und Individualsoftware

ERP-System, MES und Individualsoftware sind als Dreiergespann einfach nicht aus der Produktions-IT wegzudenken. Es steht ebenso fest, dass ERP-System auf der Unternehmensleitebene und das MES auf der Fertigungsleitebene den Ton angeben, während Individualsoftware das Sahnehäubchen des großen Kuchens ist. Aber wird dieser Produktions-IT-Kuchen nun konkret aufgeteilt – um mal im Bild zu bleiben? Für eine bessere Übersicht haben wir drei typische Hauptvarianten zusammengestellt, innerhalb derer sich wahrscheinlich auch Ihre Strategie wiederfinden lässt.

Variante 1 – ERP, MES-Standardsoftware und Individualsoftware

Variante 1 beinhaltet das volle Programm:

- Ein vollausgewachsenes SAP-ERP-System (andere Anbieter spielen quasi keine Rolle) auf der Unternehmensleitebene

- Ein MES nach VDI 5600 auf der Fertigungsleitebene inklusive BDE allerdings ohne Personalmanagement

- Eine Individualsoftware für die Abdeckung einzelner Module, z.B. Teilbereiche der BDE, der Leistungsanalyse oder der Qualitätskontrolle, wobei die Datenhaltung vollständig im MES erfolgt.

Diese Variante ist allerdings auch ein sehr teures Hobby und meistens größeren Unternehmen vorbehalten. Die Individualsoftware kommt nur dort zum Einsatz, wo man mit Standard-Funktionen nicht mehr Herr der Lage wird. Hierzu können beispielsweise unternehmensspezifische Analysen oder Abwandlungen der OEE-Kennzahl auf der Leistungsebene sein.

Ebenso denkbar wären folgende Szenarien:

- Individuelle Schnittstellensoftware, z.B. für die Integration eines proprietären Sensors mit Hilfe eines Development Kits des MES-Herstellers oder für die Anbindung einer Alt-Anlage mit OPC-UA

- Anwendungsspezifische Dashboards und HMIs zur Überwachung von Rüstvorgängen und Arbeitsgängen an Spezialmaschinen

- Generierung von kundenspezifischen Qualitätszeugnissen

Wichtig ist dabei, dass keine redundante Datenhaltung erfolgt und damit auch kein persischer Daten-Flickenteppich entsteht. Die Individualsoftware dient ausschließlich als Vermittler zwischen Endanwender oder einer Maschine und dem MES. Die Anbindung erfolgt über APIs in Form von Web-Diensten (oft auch als Service Orientated Architecture – kurz SOA – bezeichnet) oder REST-Schnittstellen.

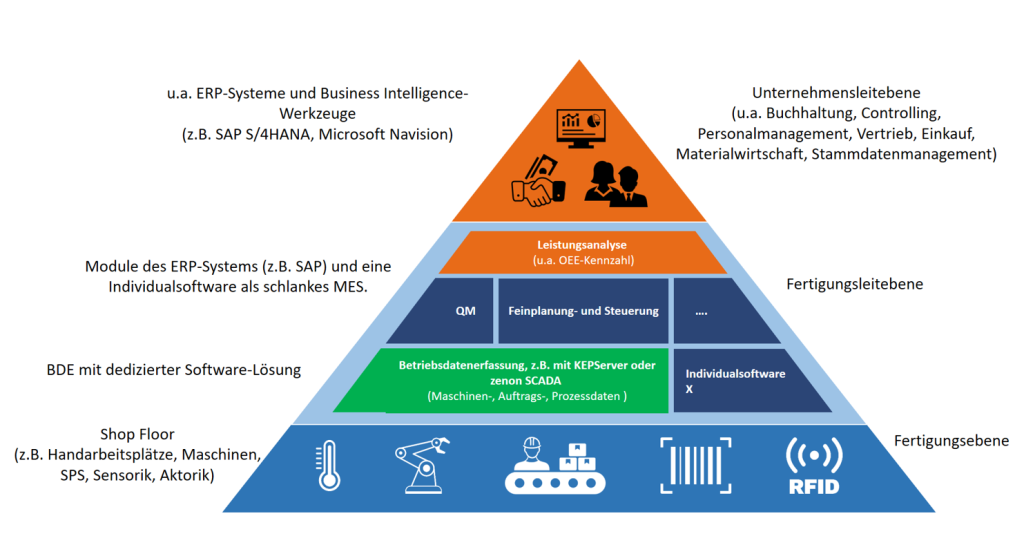

Variante 2 – Das SAP ERP-System im Zentrum mit schlanker Individualsoftware

Bei Variante 2 wird auf eine dedizierte MES verzichtet – ist nur schade ums Geld. Anstelle dessen bedient man sich in der Produktions-IT großzügig an entsprechenden ERP-Modulen, denn auch mit SAP ERP lassen sich die in der VDI 5600 beschriebenen Prozesse abbilden. Hierzu gehören auch spezielle Funktionen für die Fertigungsleitebene, beispielsweise einer grafischen Planungstafel für die Auftragsfeinplanung. Sie sehen: SAP hat seine Hausaufgaben gemacht und ein separates MES ist häufig nicht mehr notwendig. Für die Betriebsdatenerfassung ist meistens eine eigenständige Software-Lösung, wie KEPServerEX oder sogar zenon SCADA zuständig – falls Sie mal so richtig auf den Putz hauen wollen. Die Individualsoftware macht es sich dann als eine Art leichtgewichtiges Bindeglied zwischen BDE und ERP unter dem Decknamen MES gemütlich – tja, wenn zwei sich streiten freut sich der Dritte. Tatsächlich handelt es sich aber, wenn überhaupt, nur um eine sehr abgespeckte MES-Variante, die Beispielsweise einzelne Aspekte der Feinplanung, Auftragsdatenerfassung, Leistungsanalyse oder der Qualitätskontrolle übernimmt.

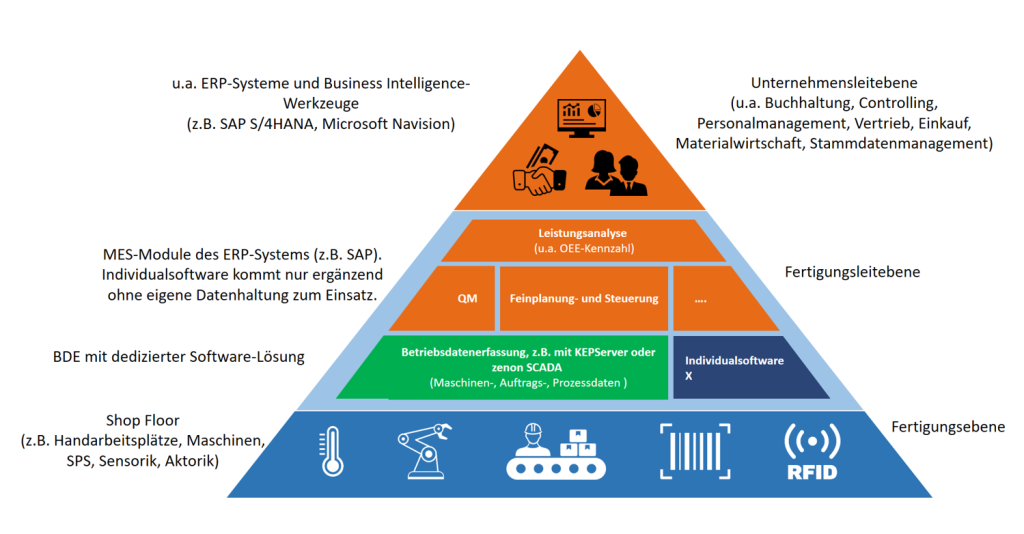

Variante 3 – Individualsoftware als Makeup für ERP und SCADA-System

Bei der dritten Variante wurde die Produktions-IT vollständig unter SCADA- und ERP-System aufgeteilt. Individualsoftware dient dann ähnlich wie in Variante 1 nur als Maskierung oder Add-On der Großsysteme ohne eigene Datenhaltung.

Und wie wollen Sie Ihre Produktions-IT gestalten?

Manchmal wissen es andere ein bisschen besser

Den richtigen Mix zwischen ERP, MES-Software und Individualsoftware zu finden ist kein Zuckerschlecken. Und was im Hochglanzmagazin vom VDMA noch so harmlos als ein paar Quadrate und Pfeile auf einer Power Point daherkommt, entpuppt sich auf dem Hallenboden schnell als komplexe Lebensaufgabe. Am Ende muss man sich immer die Situation vor Ort anschauen – zumal man nie auf der grünen Wiese anfängt.

Man kann nun mal einen kunststoffverarbeitenden Betrieb nicht ohne Weiteres mit einem Automobilhersteller oder einem Betrieb der chemischen Industrie vergleichen. Und diese Unterschiede wirken sich auch auf die Ausgestaltung der Produktions-IT mit ERP-Systemen, MES und Individualsoftware aus. Deshalb kann eine kleine Initialzündung durch einen professionellen IT-Dienstleister für SAP-Leistungen und Softwareentwicklung auf jeden Fall nicht schaden – was wir rein zufällig sind. Denn Sie können sicherlich von den Erfahrungen aus einem unserer Projekte profitieren. Wir unterhalten uns deshalb gerne in einer kurzen Teams-Session oder bei einer Tasse Kaffee über Ihr Vorhaben. Und im Zweifel hat man sich wenigstens über ein paar spannende Lagerfeuergeschichten aus der Welt der Produktions-IT ausgetauscht.

Nicht warten, sondern starten!

Kontaktieren Sie uns noch heute:

- Adresse: Hertzstraße 67, 13158 Berlin

- Telefon: (+49) 3091774410

- Email: kontakt@pi-informatik.de